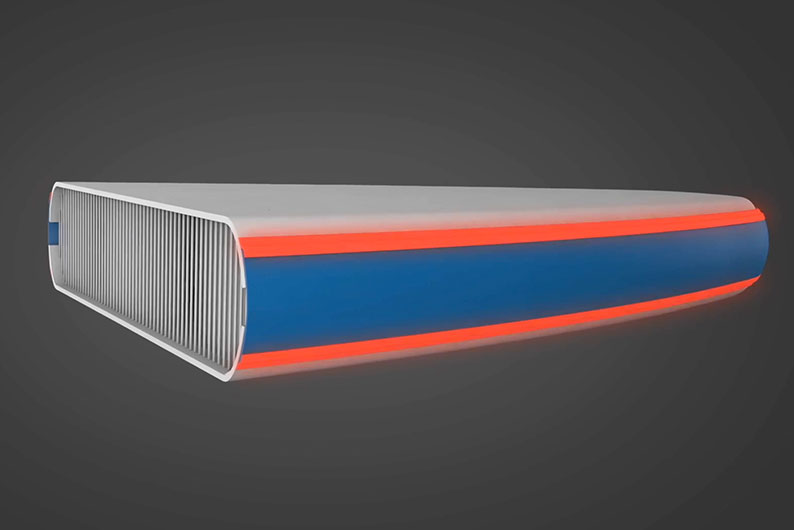

接着剤との永遠の決別。Starboardの新しい融着技術が別々だった2つのPVCのパーツを、ソリッドな1つのユニットにします。PVCの熱融着の機械的接合によって、超強力で高寿命、そして環境負荷を軽減します。

融着技術

主な特徴

NO LEAKAGE

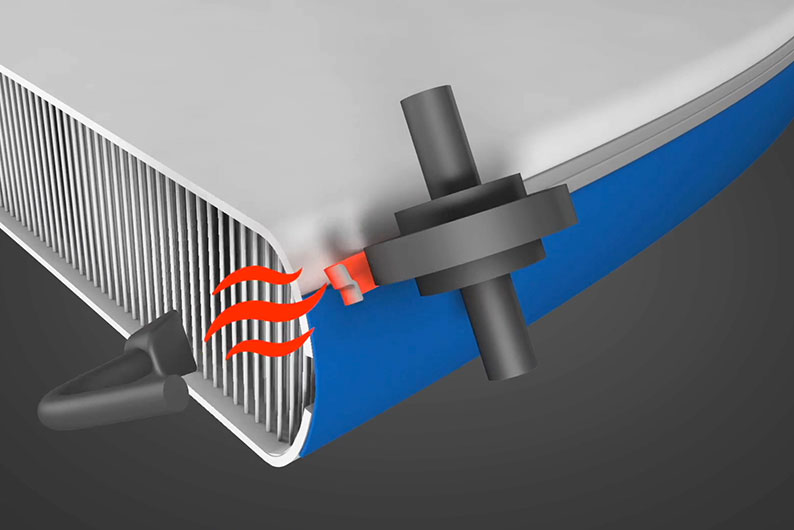

Welded Rail technology turns 2 pieces of materials into a single solid unit resulting in an extra-strong ‘mechanical bond’.

BECAUSE RAIL IS THE CRITICAL AREA

Welded rails create a complete airtight seam without the risk of glue weakening over time.

LONG LASTING

A mechanical bond is stronger, lasts longer and better for the environment than glue.

AN INTERVIEW

An interview with Joe, Starboard Managing Director

なぜ溶接技術を開発することにしたのか?そのインスピレーションの源は何だったのか?融着技術採用のきっかけについて教えて下さい。

それは3年前、Starboardのものを含めて、数多く販売されたボードが寿命を迎え始めたことで、様々な問題が起き始めた頃でした。私達は、インフレータブルボード購入して数年で、接着剤が劣化してエア漏れが発生したり、接着面が開いてしまい使用できなくなってしまったユーザーに対し、大変申し訳なく感じていました。妥当な期間、製品で楽しむことができなかったユーザーには不公平なことです。同じようにStarboardの製品が、わずか数年後に廃棄され埋め立てに使われる位しかないという可能性があることに、不安を感じました。 メーカーとして、より良い解決策を見つけることが私たちの義務と感じ、このプロジェクトを始動したのです。

融着技術の開発に際して、どのような狙いと目標がありましたか?

代わりになるような接着剤を探しから始めました。ラボに出向き、さまざまな種類をテストしましたが、解ったのは、接着剤は、特にPVCに用いた場合に寿命が限られることでした。接着剤の性能に関係する要素について、多くを学ぶことができましたが、結局、接着剤では、性能の限界と経時劣化が起きることから、根本的な解決策になり得ないことを認識しました。 それから、PVCレイヤーに適切な機械的結合を実現するために、別の新しい手段を検討した結果、融着という手法に行き着きました。融着は、PVC同士の結合を、どの接着剤よりも圧倒的な耐久性で維持します。

技術開発とそれを確立したプロセスを説明いただけますか?融着と接着剤をどのようにテストしましたか?そしてその 結果は?

融着が有効な解決策になる可能性があることは、ラフティングのボートやウォーターパークの巨大なエア式の遊具など、他のPVC製品で既に使用されていましたのでわかっていました。 しかし、融着にもいくつかの方法があって、これを完全に理解するため、様々な実験を行う必要がありました。広範な調査の結果、パドルボードに誰もこの技術を用いることができていないことがわかりました。 あらゆる種類の材料に対し、数多く研究と試験を行った後、手始めに熱風式の融着装置を入手しました。数え切れない障害を克服するため、独自に工具を作る必要がありましたが、望む結果を得ることはなかなかできませんでした。 それでも、すべての試験の結果から、熱風による融接方法で、望み通りの機械的結合が可能なことがわかりました。 これが我々が求めていた最も重要なことでしたが、残された他の課題を解決するために、引き続き取り組みを続ける必要がありました。

融着技術の開発の中での挑戦や直面した課題はありましたか?それをどうやって解決しましたか? この技術をStarboardは数年かけて開発したと聞きましたが?

開発過程で多くの課題がありました。なかでも、ドロップステッチ内部を占めるふわふわの糸が、融着する際の最大の障害でになりました。中空のチューブやラフトボートのシームを融着するのとは違って、作業を非常に困難なものとするのです。これを克服するためには、この作業に最適化した工具を見つけることが必要でした。最初に、手動の手持ち式の工具を試したのですが、問題解決にはほど遠いものでした。そのことから、適切な機械を見つけることが大きな課題になりました。この難しい素材に対応できる機械と経験を求めて、数か月かけて世界中を探し回りましたが、結局のところ、自力で試験しながら習得するしかありませんでした。

機械を見つけることができた後も、良好な結果を得るために、鍵となる不可欠な要素を自ら試験を繰り返して習得する必要がありました。 直線は比較的簡単に融着できるのですが、パドルボードには直線と角があるために、実現を大変難しいものにしていました。それだけの努力を払っても、望む全てを手にすることができず、いくらか妥協することも必要でした。コンセプトを具体化する過程の中で、融着技術を手に入れたものの、外装を施すためのベストな方法として、引き続き接着剤を使う必要があることも分かりました。満足する結果を得るまでに、こうした多くのトライアンドエラーを要しました。

我々がシームを融着するアイデアを工場に提案した時、彼らの過去の失敗経験から躊躇しました。出来上がったサンプルを見せても、まだ懐疑的な立場を変えなかったので、工場のオーナーとチーフエンジニアをタイのStarboard本社に招いて加工工程を見学させ、これが可能であることを証明して、ようやく工場と一緒に工程を調整し、量産体制を立ち上げるに至ったのです。

開発者の立場で、融着技術とはどういった作用によるのか、子供でも理解できるように解説してください?

原理は非常にシンプルです。ドロップステッチ素材のトップコーティングのPVCレイヤーは、特定の温度で溶融します。接着剤を用いずに2層のPVCを貼り合わせるには、お互いの表面を融点まで加熱して重ね合わせてから冷ますと、別々のPVC層が融合して1つなるのです。

融着技術に取り組んでいる間に、予想外の驚きなどはありましたか? 融着技術を完成するために、何を学び、あるいは、学ばなければならなかったでしょうか?

融着そのものの経験が無かったため、開発過程の全てが新しい経験でした。他の誰もが我々以上の知見をほとんど持ち合わせておらず、少しの助けも支援も得ることができませんでした。そこから私たちが学んだのは、誰もが不可能と言ったことにも、何らかの解決策があるということでした。

融着技術の今後の発展についてお聞かせください?(変更や改良など)

融着技術は、なおも開発の余地があります。現在の技術では、加工工程において寸分のエラーも許されないために、熟練した職工が必要で、それでも良好な品質を得るのに長い作業時間を要しています。エラーそのものが発生しにくい優れた技術が得られれば、ボード1艇あたりの作業時間が短縮されます。